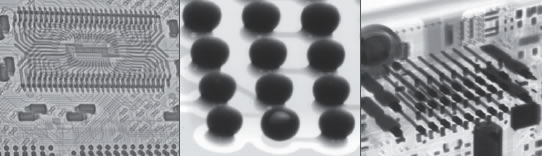

透射 & 多视角 & 3D SART

X3 是一种先进的X射线自动检测系统。它结合了透射与3D检测技术,专为满足当今电子产品领域复杂而又高速的检测需求。此系统汲取了MatriX X2.5 AXI的运动控制系统精髓,图像处理则利用新型研发的3维重构软件对焊点进行3D检测。大量应用于双面板中线路及元件重叠区域的检测。

MIPS_Tune 是其离线编程软件。可实现自动CAD 导入或非CAD数据导入。它运用透射和多视角焊点检测技术的运算库来产生自动检测的条目表,这是它的一大特色。

树状分类技术可进行自动规则生成,测量和产能的视图等方面的程序优化。

MIPS_Process中的MIPS_Verify模块通过闭环纠错的方式,使用形象的图形及检测图像来验证检测对象有无缺陷,离线或在线状态都可进行。

MIPS_Verify 支持多视角与透射图像的同时显示,这样我们比较容易准确的进行缺陷鉴别。

MIPS_SPC 实时和历史数据统计的制程控制工具软件。

系统特色

X射线透射与3D技术相结合

微焦距X射线管(闭管)Max: 130kV

五轴可编辑运动系统

数字平板检测器360°运动平台全视角

在线式传送轨道可自动调宽

可进行轨道提升的直通模式

图像自动灰阶及几何学调校

产品型号及序列号的条形码扫描(1D/2D)

特点

MATRIX 检测与工艺软件

MIPS 硬件

多核芯电脑工作站

Windows 7 平台

MIPS 检测平台

先进的运算库应对焊点及元件检测

联合代数重构技术 (SART)

自动树状分类(ATC)以生成相应规则

可生成AXI程序及可模拟微调和提供缺陷参考的离线编程软件

验证及制程控制

MIPS_Verify闭环维修控制

MIPS_Process 实时SPC统计

应用

电子元器件和焊点检测

利用先进运算库对电子领域及其PCBA的元件及焊点,混合装配或芯片级装配工艺进行有效的检测。

所有SMD及插件的标准元件

BGA and QFN封装的特别运算

冷却片/散热片的焊接空洞检测

BGA 枕头效应及插件吃锡测量的多视角图像分析

代数三维重构

新型代数三维重构技术的3D在线检测是X3系统的一大亮点。它仅需少量的投影生成详细的高分辨率的切片图像。此算法不受限于几何图形,因而能够提供良好的数据采集的方案。

规格参数:

物理参数

外形尺寸: 1535 mm (H) x 1800 mm (W) x 1572 mm (D)

传送轨道高度可调: Max950 mm (SMEMA)

重量: 3500 kg

安全环境温度: 15° - 32 °C

电源功率: max. 6 kW

电源电压: 400 VAC, 50/60 Hz 3 phase, 16 A 或 208 VAC, 50/60 Hz 3 phase, 25 A

外接气源: 5-7 Bar, < 2 l/min, 滤芯 (30μ), 干燥无油

运动系统

高速线性驱动样品台(X,Y)

行程范围 X,Y: 510 x 405 mm

定位精度: +/- 5 μm

X射线管(Z): 0 - 150 mm

检测器轴 (U,V): 220 x 200 mm

X射线管(闭管)

管电压及管功率: 130 kV/40 W

光斑大小: 5 - 7 microns

X射线管定位: End window tube

数字影像探测器

灰阶分辨率: 14 bit

视频输出: Camera link interface

探测器类型A: CMOS Detector (1,5k x 1,5k)

检测区域: 115 x 115 mm

探测器类型B: CMOS Detector (2k x 2k)

检测区域: 48 x 48 mm

图像性能

影像视角: 0 - 45 dgr

(A) 标准 FOV 高速设置

透射 FoV: 0.4" (10 mm) to 2.0" (50 mm)

目标分辨率 (@min. FOV): 8-10 μm

(B) 高分辨率设置

透射视场: 0.4" (10 mm) to 1.2" (30 mm)

目标分辨率 (@min. FOV): 3-5 μm

样品检测参数

最大板尺寸 (X)x(Y): 18"(460 mm) x 14"(360 mm)

最小板尺寸 (X)x(Y): 100 mm x 80 mm

最大检测区域 (X)x(Y): 460 mm x 360 mm

最大板重: 2,5 kg

板厚: 0,8 - 5 mm

装配间隙

顶部 (包括板厚): 30 mm

底部 (除去板厚): 30 mm

夹边预留: 3 mm

安全 / 管控

安全,外部互锁。 遵从美国和国际X射线成像系统CDRH指令